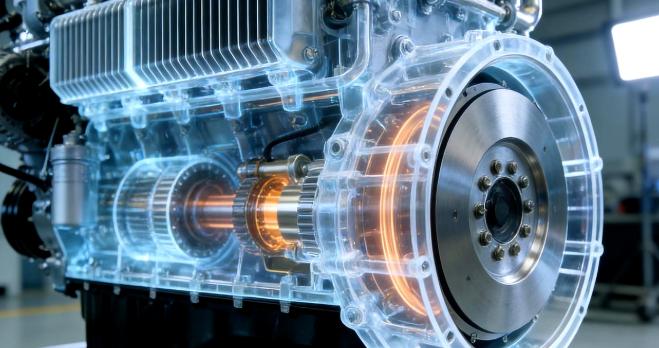

原以为纯电车取代燃油车只是时间问题,没想到半路杀出个程咬金!1月24日,广西玉柴公布搞出来了“飞轮增程”技术,这下直接把发动机和发电机整合成一个东西了。 发布会现场,玉柴股份副总经理钟玉伟亲自站台拆解技术亮点,说白了这技术压根不是传统增程车那种“发动机和发电机各干各的”拼接货,而是真真切切把两者融成了一个整体,就像让原本配合干活总掉链子的两个人,直接变成了心有灵犀的连体人,从根源上解决了动力传输的浪费问题。 要搞懂这技术的颠覆性,得先看看以前的传统增程车和燃油车有多“别扭”。不管是家用车领域的理想ONE早期车型,还是问界M5的增程版本,本质上都是发动机和发电机靠着离合器、传动轴这些中间部件搭伙干活,能量传递要经过好几道手续,就像层层转包的工程,每多一个环节就多一层损耗。 行业数据早就显示,传统增程车的能量损耗率高达15%-20%,1升油最多只能发3.7度电,高速工况下更惨,车速超过120公里时风阻骤增,增程器得拼命转速到8000转以上,燃油转化效率直接跌到25%以下。 理想ONE早期搭载的1.2T三缸增程器,亏电状态下百公里油耗能达到8.8L,比不少同级燃油车还费油,难怪有人吐槽这种设计是“脱裤子放屁”。 就算是技术升级后的车型,比如问界M5增程版,虽然热效率有所提升,但高速工况下依然摆脱不了中间部件带来的能量浪费,更别说传统燃油车了,发动机要应对怠速、加速等复杂工况,热效率最高也就25%左右,加100块油,75块钱都以热量形式浪费了。 玉柴的飞轮增程系统直接推翻了这套老旧逻辑,核心就是“物理同轴一体化”设计,简单说就是把飞轮和发动机曲轴做成了刚性一体,相当于把动力源和发电单元焊成了一家人,彻底取消了离合器、传动轴这些容易出故障又浪费能量的冗余部件。 这种设计带来的改变是实打实的,首先就是效率的飙升,玉柴柴油版FRS每升油能发4.8度电,比行业主流水平高出30%,综合节油率更是达到了50%。 别小看这组数据,放在实际场景里就是真金白银的收益,135吨的新能源矿用车装了这套系统,每天能比传统油车省2500元以上,一年运营300天就能省75万,中短途重卡每月也能省1.5万油费,对于靠跑运输、搞工程吃饭的人来说,这套系统的成本最多1年就能靠省下来的油钱回本。 而且发动机和发电机的高效区完全重合,再也不会出现传统增程车那种“低负荷瞎忙活”的费油状态,每一滴油都能精准转化成动力。 除了省油,这套系统还解决了商用车辆最头疼的可靠性问题。工程机械行业有句老话“停机一天,少赚几万”,传统动力系统每5000公里就要换机油、查离合器,光保养就得花不少钱还耽误工期。 但玉柴FRS的核心动力单元能做到终身免维护,小功率机型的电机轴承不用保养,大功率矿用机型的核心单元更是“终身不用拆修”,就像一块实心铁疙瘩,少了很多出故障的机会。 年均保养费用直接降低80%,再加上它的全气候适应能力,零下30度的东北矿山能正常启动,4000米以上的高原工地动力也不衰减,以前高原爬坡“没劲儿”的问题,电机能直接补上,出勤率直接拉满。 这种可靠性在市场上已经得到了验证,现在新能源装载机市场96%都用的是玉柴FRS,解放、东风、徐工、三一这些大品牌都在批量配套,连印尼矿山的大订单、中东的客车项目,都指定要用这套系统。 以前大家总觉得纯电车是燃油车的终极替代者,却忽略了商用车领域的核心需求——赚钱效率。对跑长途的重卡、天天高强度作业的工程机械来说,充电慢、续航短的纯电车始终不实用,而传统增程车又解决不了油耗和可靠性的痛点。 玉柴FRS的出现刚好填补了这个空白,它既没有纯电车的补能焦虑,又比传统燃油车和增程车更省油、更可靠,把“绿色转型”从增加成本的负担,变成了赚钱增效的机会。 这已经不是简单的技术升级,而是对商用动力行业的一次革命,以前全球商用增程都是“拼接模式”,现在玉柴开创了“同轴一体化”的新标准,让中国动力第一次掌握了行业话语权。 从市场反响来看,这场技术变革已经实实在在地发生了。海外有印尼矿山的批量订单,国内有徐工、三一的配套产品,新能源装载机市场的绝对主导地位更是难以撼动。 对那些还在纠结纯电还是燃油的商用车用户来说,玉柴FRS的出现提供了一个更现实的选择,它不用像纯电车那样依赖充电桩,也不用像传统燃油车那样忍受高油耗,更不用为传统增程车的频繁故障操心。 这种兼顾效率、成本和可靠性的技术,自然会成为市场的香饽饽,也让纯电车取代燃油车的进程,多了一个强有力的竞争者。 毕竟对商用车辆来说,能省钱、能省心、能多赚钱的技术,才是真正的好技术,而玉柴FRS恰恰做到了这一点,它用实实在在的数据和案例证明,传统动力和新能源之间,还有一条更具性价比的赛道。 信息源——新华网广西频道