粉末冶金有望将汽车降本、轻量化优势迁移至人形机器人。粉末冶金技术具备显著的节能、省材、性能优异、产品精度高、稳定性好等优点,非常适合于不超过10kg重量零件的大批量生产,还可以用于生产传统铸造方法和机械加工方法无法制备的材料和复杂零件,在汽车领域广泛应用,是汽车零部件降本、轻量化的关键举措。粉末冶金通过制造铝合金、钛合金等轻质金属基复合材料,成功将齿轮箱、电机壳体等部件减重30%-50%。人形机器人与汽车核心零部件具有高度共通性,粉末冶金技术及制品具备从“汽车零部件”到“机器人零部件”的跨界优势。 MIM,精密复杂零部件绕不开的工艺,人形机器人降本必经之路。MIM工艺将粉末冶金和注塑成型优势结合,突破了传统粉末冶金工艺在形状上的限制,可一次成型高度复杂几何形状的零件,更加适合50g以内精密复杂小零部件的生产(如微型齿轮等)。相比其他成形工艺,MIM成本不随零件复杂程度增加而增加,可以从源头入手,减少产品装配工序,将原本由多个工艺零件组装成型的部件通过MIM成型合并为1个零件,提高效率,系统化降本,在人形机器人灵巧手零部件等领域具有非常大的应用价值。 人形机器人量产提供降本契机。粉末冶金及MIM工艺采用模具生产,人形机器人设计初期及迭代阶段,零件数量体量小,模具费用高,更多采用CNC等加工方式。随着人形机器人量产,初始模具费用摊薄,粉末冶金及MIM的应用将实现零部件成本的显著下降,会成为机器人量产降本的主流工艺。特斯拉、Figure等企业已采用MIM工艺,Figure03采用MIM工艺制造时间大大缩短、相比传统CNC工艺可将零件制造时间从一周缩短至20秒以内、大幅降低了生产成本。规模化生产时,粉末冶金齿轮的综合成本较CNC工艺可降低30%-50%,规模大时,MIM节省或超70%+成本。人形机器人单台粉末冶金及MIM件价值量高,仅考虑齿轮替代就有非常可观市场空间。 设计灵活、满足材料多元化要求。粉末冶金及MIM工艺原料多样,可以精准把控原料成分调节成品性能,并可以生产出其他工艺难以制造或无法制造的特殊材功能材料、复合材料等,满足不同零部件对不同性能的要求,适用范围广。 粉末冶金工艺和MIM工艺的材料部件一体化平台型公司优势更为显著,具备长期竞争力。不同于粉末冶金在汽车领域的低速渗透(安全要求极高,验证周期长),在当前算力设备包括液冷设备、中高端消费电子(折叠屏手机、AI/AR眼镜)、人形机器人对低成本、高一致性、高性能、高精密、高复杂零部件(粉冶和MIM的优势特点)需求高速增长的趋势下,粉末冶金及MIM工艺在上述领域的渗透率将会加速。同时具备原材料及材料配比技术、粉末冶金工艺和MIM工艺的材料部件一体化平台型公司优势更为显著,具备长期竞争力。因此推荐一体化平台型公司东睦股份(2026年19倍),关注在粉末冶金及MIM领域发展较快的精研科技(22倍)、统联精密(43倍)、海昌新材等。

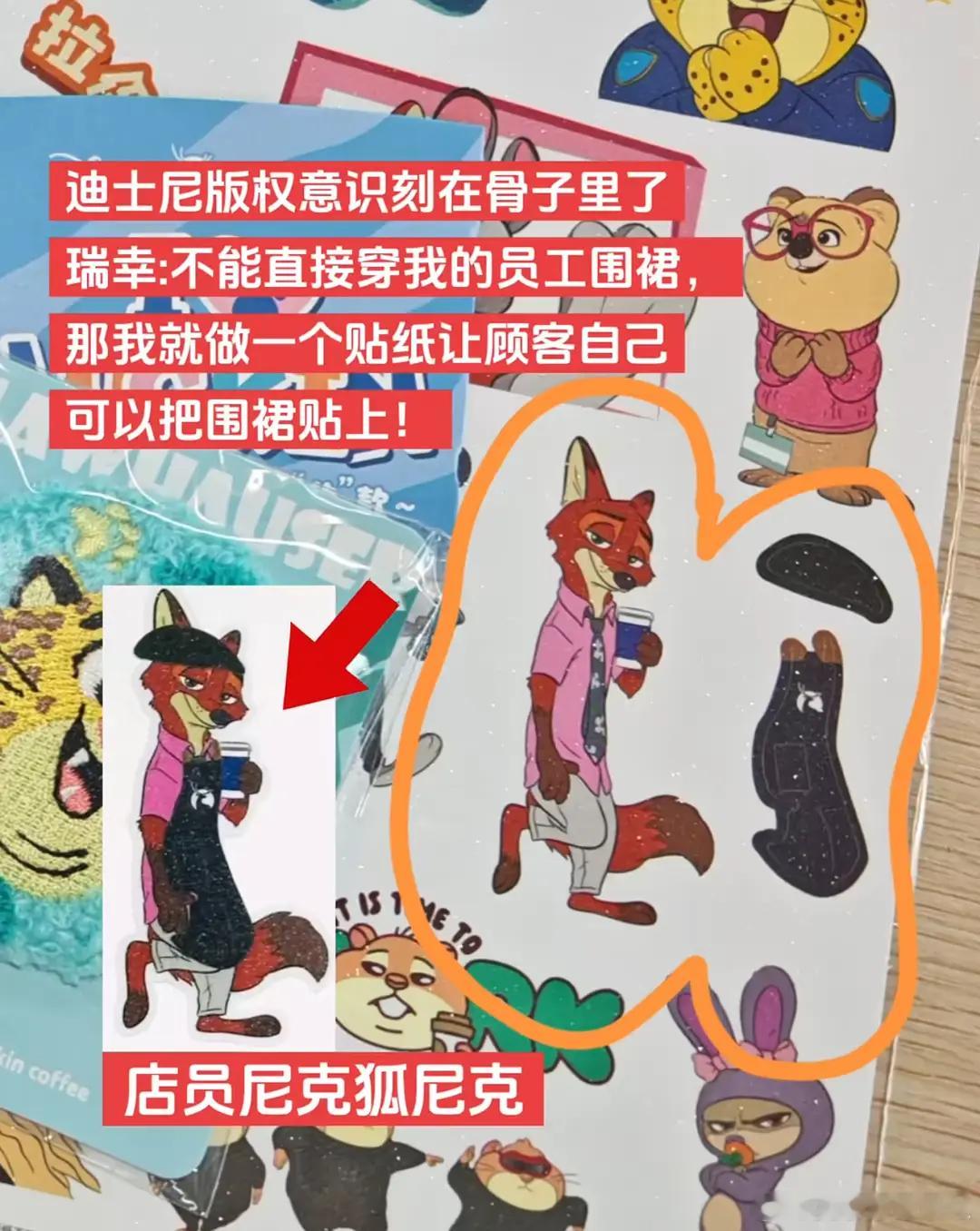

瑞幸的设计师是天才来的吧hhhh

【1点赞】