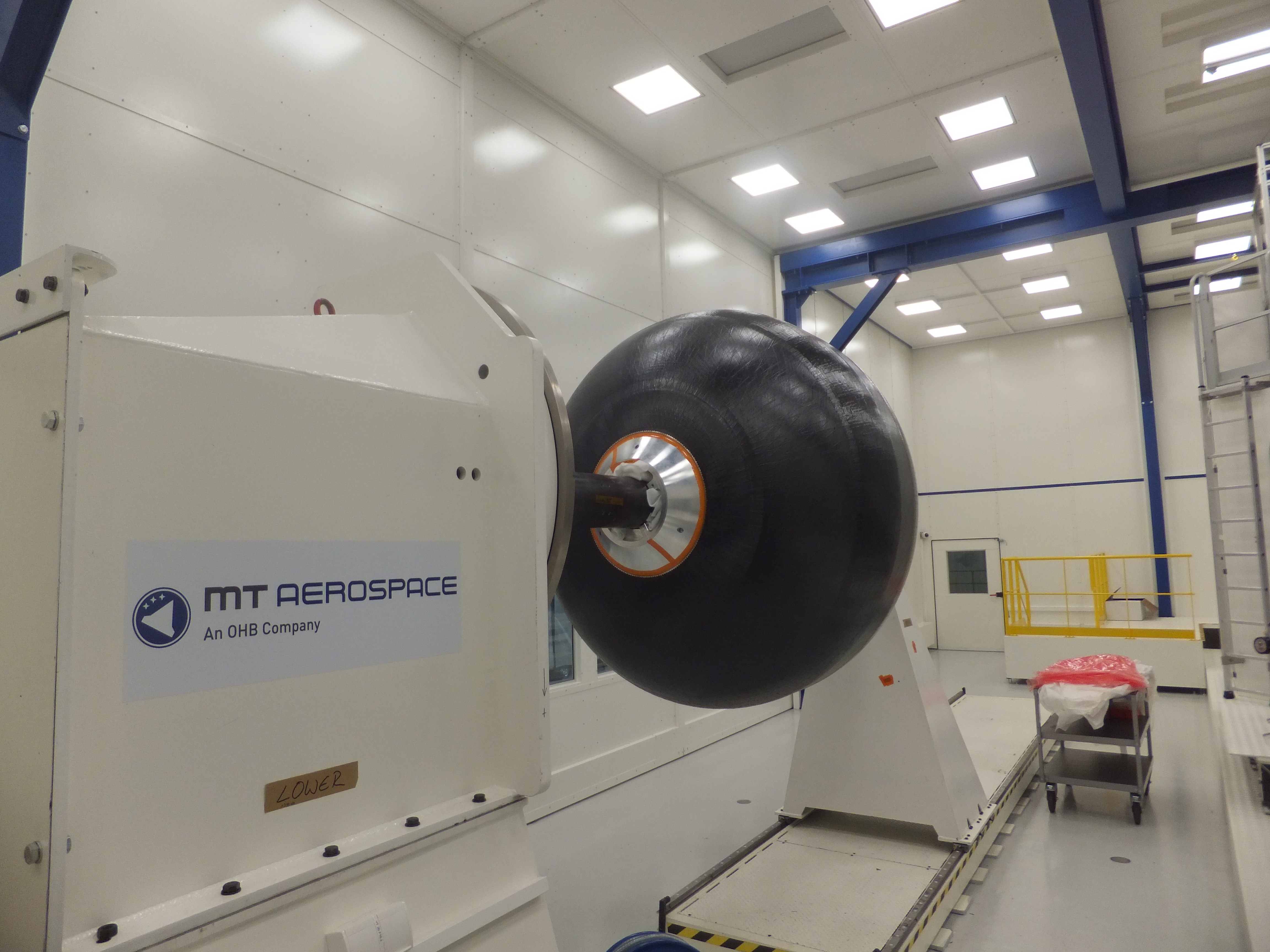

【欧空局运用人工智能革新火箭部件制造】欧洲航天局(ESA)正通过人工智能(AI)技术推动航天运输系统的工业制造升级。在其"未来运载火箭预备计划"(Future Launchers Preparatory Programme, FLPP)框架下,ESA与德国MT Aerospace公司合作开展三个项目,在材料加工领域取得显著成效。喷丸成形是利用高速金属弹丸轰击金属板使其成形的工艺。由于成形过程不施加热量,所得金属构件尺寸稳定且抗金属疲劳性能优异。MT Aerospace公司采用该技术制造阿丽亚娜6(Ariane 6)运载火箭燃料箱的穹顶结构。传统加工中,弹丸高速撞击的随机性使形变难以预测。MT Aerospace首次引入机器学习模型,精准预测单次撞击导致的金属形变,将成形精度控制在仅两毫米公差范围内,大幅提升生产效率与产品质量。金属部件制造完成后需进行连接装配。在航天领域,搅拌摩擦焊正逐步替代传统由人工或机器人操作的电弧焊。该方法通过高速旋转的焊针沿焊缝移动,利用摩擦热使金属软化并"搅拌"熔合,形成高质量连接。阿丽亚娜6号贮箱制造已采用此项技术。MT Aerospace部署新型数字化监控系统,实时采集焊接压力、温度及设备参数,由机器学习算法实现产线快速调试、过程记录与焊缝成形自动检测。相比传统检测手段,该自动评估系统将焊缝分析时间缩短95%。现代航天器不仅依赖金属材料。碳纤维增强塑料(Carbon Fibre Reinforced Polymer, CFRP)可实现更轻量化的结构设计。在MT Aerospace与阿丽亚娜集团(ArianeGroup)合作的PHOEBUS项目中,正评估为阿丽亚娜6号采用多层碳纤维贮箱的可行性。MT Aerospace集成新型激光传感系统,结合机器学习模型实时识别并分类缺陷,确保生产过程不中断,显著缩短生产周期。ESA未来运载火箭预备计划软件与数字化业务负责人丹尼尔·奇平(Daniel Chipping)表示:"机器学习等人工智能技术,配合新型数字化手段,正在改变运载火箭的制造模式——从复杂分析任务的自动化到减少设备停机时间,各类材料与成形工艺已初步显现效益。"上述项目均属ESA未来运载火箭预备计划的组成部分,该计划致力于开发未来航天运输系统所需技术,通过概念设计、技术研发与超前投资,降低未经验证航天项目的技术风险。