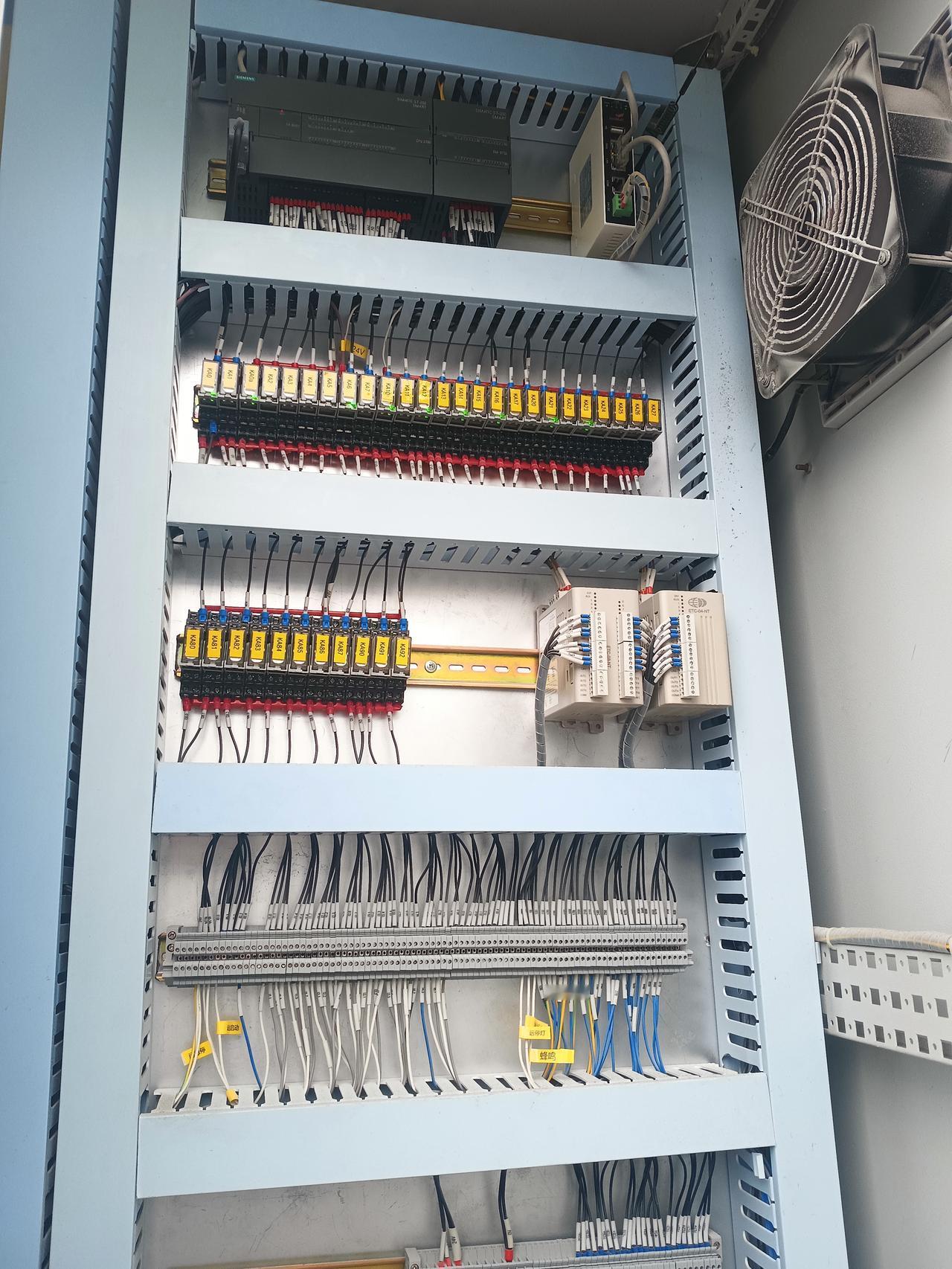

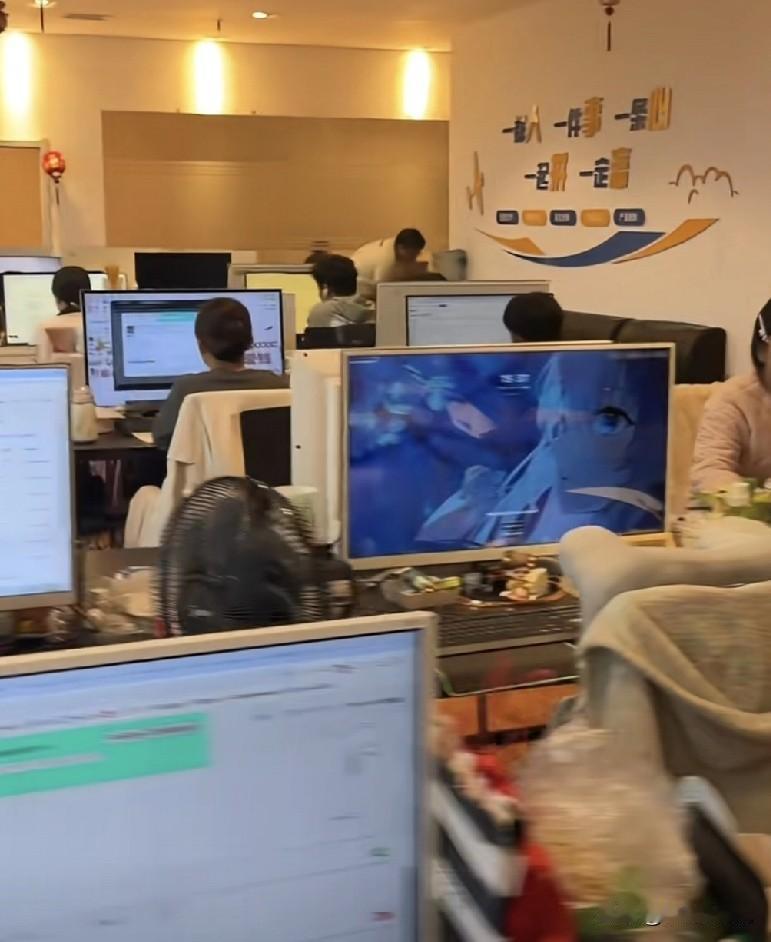

为什么中国大陆的工厂无法取代富士康?其实说白了,如果按照富士康的管理模式走,那绝大多数的民企都得玩完! 富士康每年花在研发上的钱就有108亿,这数字比很多民企的总资产都多。它不只是组装手机,还跟着苹果一起设计生产线,郑州那个能自己干活的“熄灯工厂”,全自动化的电路板生产线连个人影都少见,靠的是数字孪生系统和AI机器人撑着,生产效率比普通工厂翻了一倍还多。 国内民企大多是小本生意,赚点钱先想着盖厂房、招工人,哪敢拿几百万上千万去买自动机器?就算咬牙买了,后续维护、升级软件又是一笔巨款,用不了半年就得因为没钱停摆,这不就是往火坑里跳吗? 富士康深圳龙华一个厂子就装了42万人,比好些县城的人口都多,这可不是随便搭几个厂房就能搞定的。 厂里得有食堂、医院、宿舍,光食堂就得几十家才够吃,宿舍要分几千间,每天的水电、安保、清洁都得专人管。 更关键的是生产调度,42万人要分成几百条生产线,24小时轮班,缺一个人、少一个零件都可能耽误苹果的订单。 国内民企管个几千人就头疼,员工迟到早退、物料浪费都是常事儿,要是学富士康搞这么大摊子,不出一个月就得乱成一锅粥,要么发不出工资,要么交不了货,最后只能关门。 还有供应链这块,富士康是把上下游全攥在自己手里的。客户只要给个图纸,从零件采购、产品设计到组装送货,它自己全包了,根本不用找外人。 就拿手机组装来说,120多道工序,从屏幕到主板,周边配套的工厂都围着它转,上午缺零件下午就能补上。 国内民企大多只做其中一道工序,比如给手机做外壳,得等着别人送塑料原料,做完了再卖给组装厂,中间哪一环卡住了都得停工。 学富士康搞全链条?先不说得和上百家供应商打交道,光是压在物料上的资金就得几千万,民企根本垫不起,万一客户取消订单,这些物料就全成了废品。 全球布局更是民企摸不着的门槛。富士康在日本、墨西哥、捷克这些地方都有工厂,美国客户要货,墨西哥的厂子直接发过去,省了半个月的海运时间和运费。 国内民企别说去国外建厂,就连做外贸订单都头疼,语言不通、海关手续复杂,货发出去还可能收不到钱。 要是硬学富士康去国外开厂,租厂房、雇工人、打通当地关系,没个几亿资金下不来,最后很可能因为不懂当地规矩亏得底朝天。 对员工的管理也藏着门道。富士康每月7号准时发工资,五险一金一分不少,宿舍有空调,食堂有几十种饭菜,还搞了各种技能培训,能从普通工人提拔成管理岗。 国内很多民企都是月底发工资,有的还拖着不发,宿舍是板房,食堂就俩菜,更别说培训了,员工干俩月就跑路。 学富士康给员工好待遇?成本立马上去了,本来利润就薄,这么一搞直接没钱赚;可要是不给待遇,员工留不住,生产质量根本没法保证,陷入两难境地,最后还是得倒闭。 最关键的是客户门槛,像苹果这样的大客户,对代工厂的要求能细到一颗螺丝的位置。富士康能跟着苹果一起研发新产品,还能保证每台手机的质量都一样,这都是几十年磨合出来的。 国内民企连稳定供货都难,偶尔出几个次品还好说,要是给苹果供的货里有百分之一的问题,就得赔一大笔钱,还会丢了订单。 学富士康接高端订单?先得花几年时间通过客户的认证,建无尘车间、买检测设备,这些投入还没等赚钱就可能把家底赔光。 还有那些看不见的软实力,比如富士康的管理制度,从员工进厂培训到生产安全检查,每一步都有规矩。车间里不能带手机,零件要按编号摆放,就连员工请假都有专门的系统审批。 国内民企大多是老板说了算,制度说改就改,员工想怎么干就怎么干,学富士康搞这些规矩?要么员工抵触不干了,要么老板自己先嫌麻烦放弃了,最后还是回到老样子。 所以说,富士康的管理模式是堆出来的,钱、人、经验缺一样都不行。国内民企要是真照着学,要么撑不住成本,要么管不了规模,要么接不到订单,用不了多久就得玩完。