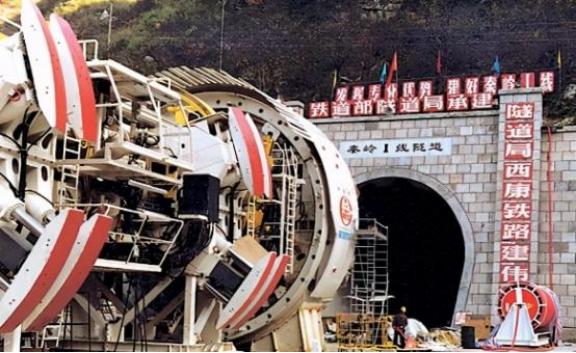

1997年,中国修建秦岭隧道,向德国购买盾构机,德国当时十分傲慢:3.5亿一台,不讲价,我方仔细商议过后,决定购买,20多年后,德国后悔到想哭。 在上世纪九十年代末,中国正大力推进基础设施,一项关键工程面临技术瓶颈,高价求购国外设备,对方却狮子大开口,这背后隐藏着怎样的转折?20年后,谁成了市场的赢家? 我们国家在上世纪九十年代,经济发展进入快车道,西部地区交通落后成了大问题。秦岭山脉横亘南北,像一道天然屏障,挡住了资源流通和人员往来。为了打通这条通道,西康铁路秦岭隧道项目启动了,全长18公里,地质条件复杂,有坚硬岩石和断裂带,传统方法挖起来费时费力,还不安全。那时候,国内机械工业底子薄,大型掘进设备基本靠进口,核心技术掌握在少数发达国家手里。盾构机这种装备,能一边挖一边支护,效率高,风险低,是理想选择。政府部门评估后,决定引进国外产品,确保工程进度,推动区域平衡。 谈判过程挺棘手。中方团队去德国谈采购,对方直接报出每台3.5亿欧元的天价,还强调不接受任何砍价。这在当时相当于7亿人民币左右的两台设备,压力不小。德方仗着技术垄断,态度强硬,不肯让步,也不转让核心技术。我们内部讨论了好几轮,有人觉得太贵了,但考虑到工程紧迫性和长远发展,还是咬牙同意了。合同签下,只卖设备,维修和配件另算。这事儿成了那年头中国基础设施建设的一个典型案例,体现了我们在关键领域受制于人的现实。 设备到手后,问题就出来了。秦岭隧道工地投入使用没多久,盾构机频频故障,轴承磨损、液压系统出毛病,停工等待配件成了常态。德方技术支持不及时,每次维修按小时收费,高达600到800欧元一小时,外加配件费用,累计支出几百万美元。工程延误,成本直线上升。这让我们意识到,单纯依赖进口不是长久之计,维修费用像无底洞,技术还卡在别人手里。秦岭隧道最终贯通了,但这个过程暴露了进口设备的弊端,激发了国内自力更生的决心。 国家层面迅速行动起来。1997年启动863计划重大专项,集中力量攻关盾构机技术。工程机械、材料科学等领域专家汇聚,针对液压控制、刀盘设计和轴承耐久性等难题,一步步突破。初期国产样机在测试中遇到瓶颈,掘进效率低,部件寿命短,但通过反复改进,性能逐步提升。国产化率从30%以下提高到90%以上。2008年,首台拥有自主知识产权的土压平衡盾构机在沪通长江隧道项目投入使用,掘进稳定,标志着中国彻底摆脱进口依赖,成为继德国、美国、日本之后第四个能独立制造盾构机的国家。 从那以后,中国盾构机产业发展迅猛。企业如中铁装备和铁建重工崛起,产品直径从几米到十几米,适应各种地质。价格也亲民多了,一台大型盾构机只需几千万人民币,远低于当年的进口价。技术创新让我们的设备更可靠,出口到“一带一路”沿线国家,市场占有率超过70%。德国企业原本垄断市场,现在份额锐减,订单流失,不得不降价竞争。20多年过去,他们当初的傲慢换来的是后悔,因为中国产品性价比高,抢占了全球份额。 这个故事告诉我们,自力更生是硬道理。在党的领导下,通过自主创新,我们从技术跟跑到并跑,甚至领跑。秦岭隧道那次采购,虽然吃了亏,但成了转折点,推动了产业升级。现在,中国盾构机不只服务国内高铁、地铁,还帮国外建隧道,促进共同发展。