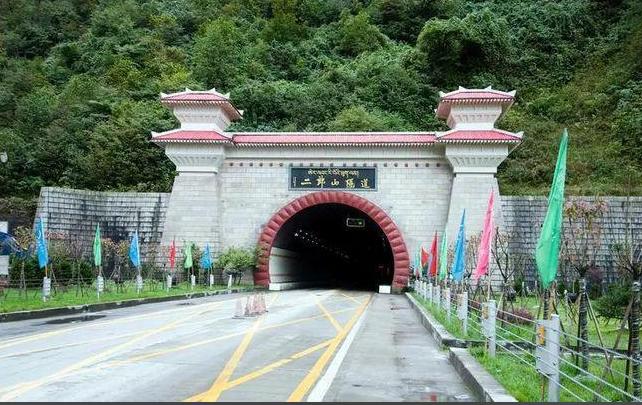

1997年,中国修建秦岭隧道时,找德国购买盾构机,德国鼻孔朝天:3.5亿一台,爱买买,不买拉倒!我方纠结过后最终选择购买,而正是那次购买,让今后的德国人后悔到哭泣。 1997年的秦岭山脉,正上演着一场技术与尊严的博弈,当时我国要打通全长18.46公里的秦岭隧道,这处最大埋深1600米、地质复杂多变的工程,传统钻爆法至少要耗十年,唯一的捷径就是盾构机。 可彼时全球盾构机技术被德、日等国垄断,德国厂商摸准了我们的刚需,态度傲慢到了极点,3.5亿一台,不还价,而且送来的还是二手旧机,要知道那年北京房价才几千块一平米,一台盾构机的价格相当于一个中等县城全年的财政收入。 更过分的是,这两台旧机动不动就罢工,德国工程师上门维修时,会拉上警戒线禁止中方人员靠近,简单的故障排查就要按工时收费,一天咨询费就高达1万元,还得包揽所有差旅食宿。 有一次中方发现图纸错误,想自行修正都被拒绝,只能眼睁睁等着外方派人,工期被一再耽误,这种被卡脖子的滋味,让在场的工程师们暗下决心,一定要造出中国人自己的盾构机。 真正的转折始于2002年,盾构机研发被列入国家863计划,一支18人的研发团队就此组建,要知道一台盾构机包含三万多个精密零件,涉及机械、液压、传感等数十个领域,相当于在地下造一座移动工厂。 团队从零开始,光是翻译整理德国技术文件就达1500万字,为了攻克刀盘刀具难题,反复到施工现场求证,通宵达旦成了家常便饭。 六年磨一剑,2008年中国中铁1号成功下线,打破了国外技术垄断,但逆袭之路并未就此止步,国产盾构机很快迎来同台竞技的考验,在成都地铁施工中,国产盾构与进口设备分左右线掘进,最终国产机各项性能指标均优于进口款,彻底打消了市场顾虑。 此后马蹄形盾构、超大直径硬岩掘进机等创新产品不断涌现,技术迭代速度远超西方。 中国盾构机的优势,不仅在于技术突破,更在于对市场需求的精准把握,国外盾构机同质化严重,而中国团队会根据不同地质量身定制。 在马来西亚捷运项目中,国产盾构机成功穿越百年火车站,将沉降量控制在3毫米内,创造了当地施工新纪录,格鲁吉亚的高加索号盾构机,更是攻克了埋深1121米的硬岩山体,创下月掘进426米的世界纪录。 如今的中国盾构机,早已从追随者变成领跑者,全球市场份额从不足10%飙升至70%,出口到40多个国家和地区,还将同类产品价格拉低40%,曾经扬言中国一百年造不出盾构机的德国企业,不少已被市场淘汰,剩下的只能在中低端市场挣扎。 这场逆袭从来不是偶然,背后是国家战略的支撑、产学研的协同发力,更是中国人不服输的韧劲,从秦岭隧道的无奈妥协,到全球基建舞台的底气十足,中国盾构机的崛起证明:核心技术买不来、讨不来,唯有自主创新,才能掌握发展的主动权,这股不服输的劲头,正是中国智造不断突破的密码。 麻烦看官老爷们右上角点击一下“关注”,既方便您进行讨论和分享,又能给您带来不一样的参与感,感谢您的支持!

![梁有点像工地上的工人但人家有💰[呲牙笑]](http://image.uczzd.cn/13132769074888138587.jpg?id=0)