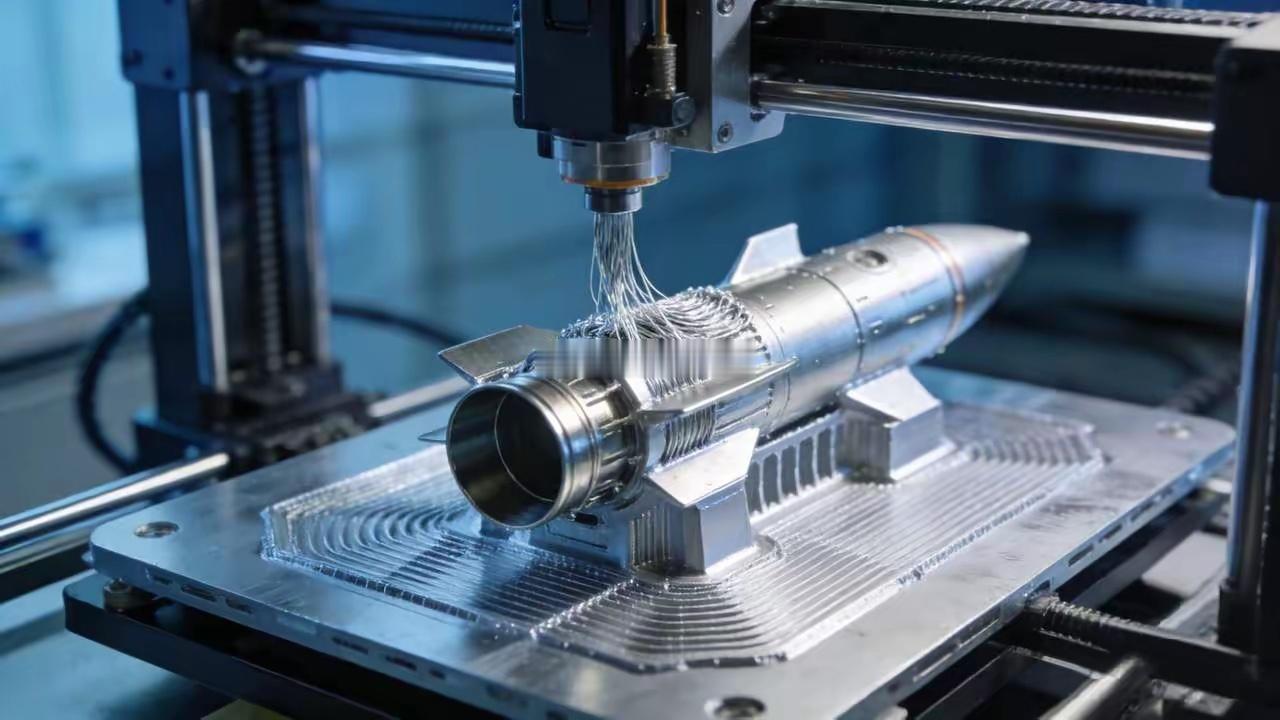

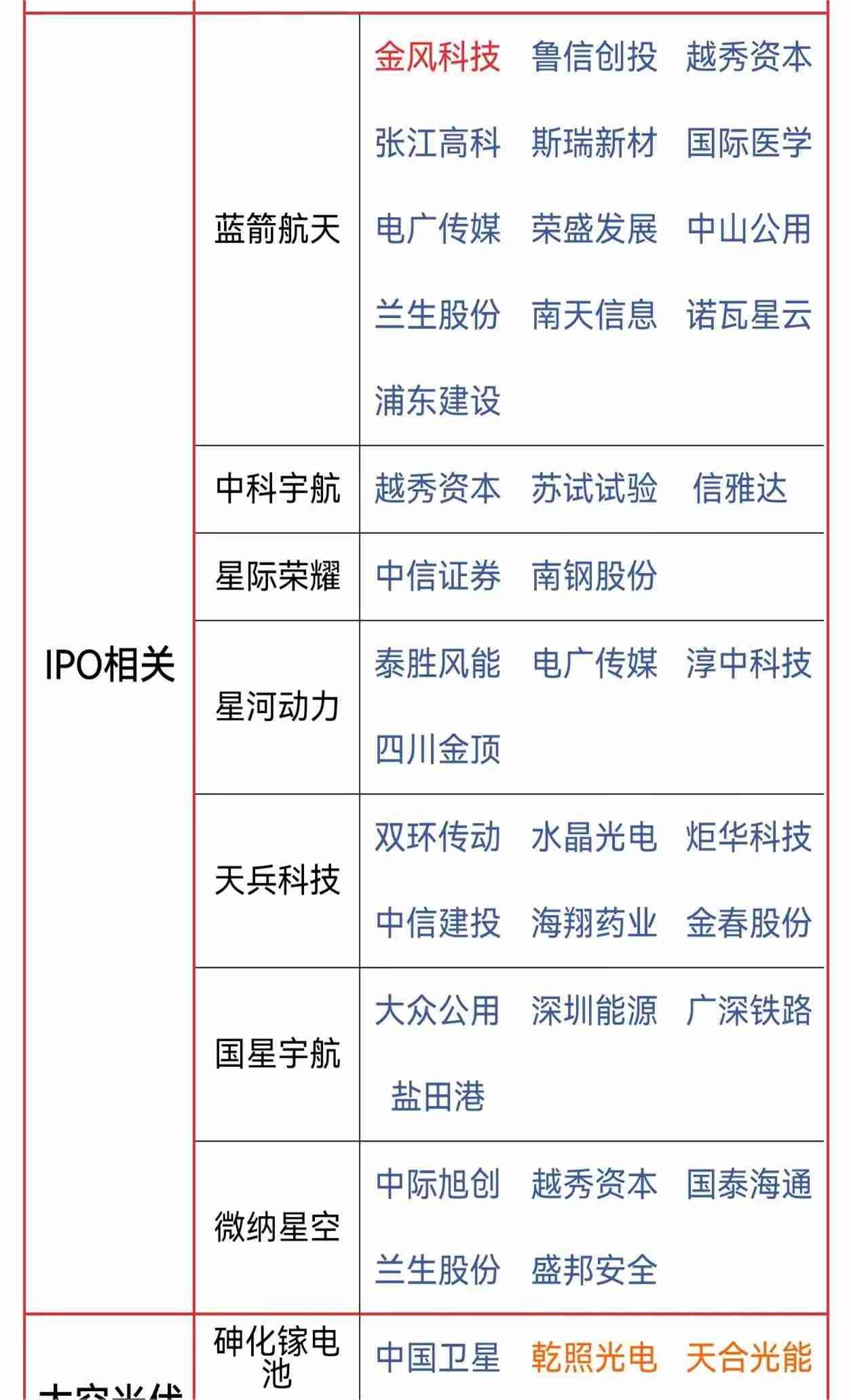

中国太空金属3D打印技术突破:实验详情与战略意义2026年1月22日,中国科学院力学研究所自主研制的微重力金属增材制造载荷,搭载中科宇航力鸿一号遥一飞行器完成亚轨道飞行实验,首次在太空微重力环境下成功制造出完整金属构件。本次实验实现从地面研究到太空工程验证的关键跨越,突破微重力环境下金属成形核心技术瓶颈,构件致密度超92%,力学性能一致性较地面产品提升30%,整体技术达世界一流水平。该突破重构航天制造逻辑,为航天器在轨维护、大型空间设施建设及深空探测提供全新技术路径,对我国航天强国建设具有里程碑意义。一、实验核心详情(一)实验系统构成与任务流程本次实验是我国首次基于火箭平台的太空金属增材制造返回式科学实验,核心系统由载荷装置、运载平台及回收系统组成。实验载荷由中科院力学所自主研制,重量不足30公斤、功耗低于500瓦、体积仅0.5m×0.3m×0.4m,满足太空载荷轻量化、小型化要求。运载平台力鸿一号遥一飞行器攀升至120公里高空,提供超300秒高品质微重力环境。实验实现全闭环验证:飞行器入轨后载荷启动激光熔丝增材制造程序完成打印,在轨实验结束后载荷舱伞降回收,科研团队同步获取完整过程数据与性能参数。(二)关键技术突破研发团队针对太空微重力制造难题攻克三大核心技术:1. 物料稳定输运与成形技术,通过电磁吸附约束熔融金属流动,优化粉末配方,打印精度控制在±2微米,构件合格率超90%;2. 全流程闭环调控技术,搭载传感器与高清相机实时捕捉制造动态,实现地面动态参数调整,解决真空热场控制难题;3. 载荷-火箭高可靠协同技术,保障复杂飞行环境下制造稳定性,验证亚轨道回收技术可靠性。(三)实验成果参数回收的金属构件致密度达92%以上,力学性能一致性较地面提升30%,可实现复杂结构一体化制造。科研团队同时获取微重力下金属增材制造的完整数据库,为技术迭代奠定核心基础。二、技术突破的重大意义(一)航天制造模式的革命性变革该技术颠覆“地造天用”传统逻辑,推动航天制造向“天造天用”转型。突破火箭整流罩尺寸与运力限制,可在轨制造超大尺寸结构件,同时将航天器零部件补给周期从“月级”压缩至“小时级”,长期有望降低航天运维成本60%以上,为我国低轨卫星星座规模化运营提供保障。(二)深空探测与地外开发的关键支撑技术为深空探测“地外自持”提供核心支撑,未来可利用月壤、小行星矿产等原位资源作为打印原料,制造基地结构件、设备零件等,将地外探测物资补给成本占比从40%以上压缩至20%以下,解决深空探测补给难题,成为我国深空探测战略的重要技术基石。(三)国际太空竞争的战略制高点当前太空制造是全球空间技术竞争核心领域,我国此次突破跻身国际第一梯队,自研载荷相较美国同类设备更轻量化、低功耗,成形精度与构件合格率均实现超越。同时践行产学研协同创新模式,为我国在太空制造新兴赛道抢占国际话语权提供制度保障。(四)产业链升级的辐射带动效应技术突破将带动上下游产业链协同升级,上游推动特种金属粉末、高精度传感器等材料与零部件技术迭代,下游加速商业火箭、卫星制造等产业提质增效。结合地面应用经验,将进一步降低商业航天准入门槛,我国有望凭借技术优势占据全球3D打印火箭市场重要份额。综上所述,中国首次太空金属3D打印实验的成功,是我国航天制造领域的里程碑事件。突破微重力环境下金属成形核心技术瓶颈,实现从地面研究到太空工程验证的关键跨越,技术参数与系统可靠性达世界一流水平。该突破不仅重构航天制造逻辑,解决航天运维与深空探测核心痛点,更在全球太空竞争中抢占战略制高点,为我国航天强国建设注入强劲动力。未来随着在轨制造平台的研发应用,太空金属3D打印技术将从实验走向产业化,推动人类太空探索进入“地外自持”全新阶段。